数字化工厂(Digital Factory)以产品全生命周期相关数据为基础,在虚拟环境中实现对于整个生产线及生产过程的工艺规划、产品数据、制造仿真和生产线布局的评估、优化,同时应用物流模块对整个生产线进行物流分析和优化。 江苏康莫斯将仿真与控制技术相结合,在虚拟环境中将生产制造过程压缩和提前,并得以评估和检验,在设备实物化之前对机械设计工作进行验证和优化,降低设计错误带来的风险;同时能够实现完整的自动化控制逻辑的提前调试,在设备制造完成之前完成机器人和电气系统的离线调试,此项技术大幅缩短后续现场调试时间,极大提高了改造项目的竞争力和项目实施的可靠性。

5.1 机器人离线仿真技术

机器人离线仿真技术主要应用于以机器人为主体的自动化生产线,它包括机器人工作站的设计、机器人的选型、离线编程和碰撞检测等。机器人离线仿真技术为此提供既经济又安全的设计和试验的手段,代替了以往的示教调试,提高了效率,很大程度上缩短现场调试时间。 江苏康默斯离线仿真团队可承担多个项目的仿真及机器人离线编程,为客户提供技术支持。

应用实例(点击图片查看相关视频)

5.2 虚拟调节技术

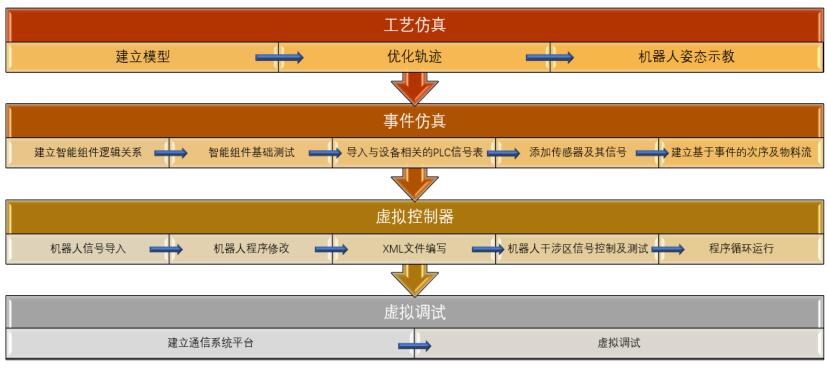

虚拟调试本质是虚拟现实技术在工业领域的应用。通过虚拟技术创建出物理模型,以用于测试和验证产品设计的合理性。例如,在计算机上创建出机器人和自动化设备、PLC、变频器、电机等单元来模拟整个生产过程。如果需要对过程自动化或机器人进行优化,则可以在同一台计算机上进行配置更改,虚拟调节允许编程机器人或更改变频驱动器、PLC 编程等操作,然后再进行测试、调节,直至测试通过。虚拟调试允许设计者在产品生产之前进行任何修改和优化,不会造成硬件资源的浪费,并且可以节省时间。

在计算机上模拟整个生产过程,包括机器人和自动化设备、PLC、变频器、电机等单元。像机器人单元模型创建完成就可以在虚拟世界中进行测试和验证。

虚拟调试技术是汽车制造行业目前最尖端的技术之一,德梅柯的虚拟调试技术处于国内领先水平。它结合了前期 3D 建模,模拟,机器人离线调试,电气调试等所有部分,在虚拟环境下进行集成,可以真实地体现集成时的所有情况。在此环境下编辑并验证机器人和电气的程序与逻辑等所有 参数。在集成前发现问题并解决,极大程度上解决了现场的集成隐患,节省现场调试时间近 1/3。

主要流程